湘江关西涂料公司企业信息化管理高效实用

8月的长沙,高温难当,但在湖南湘江关西涂料公司的厂房里却感受不到丝毫闷热。干净、明亮的空间,各种大型机器都在有序地运转,却很少看到工人的身影。一旁的监控室里,技术人员只需坐在空调房间里,观察着电脑屏幕,将生产计划、配料、工艺和流程通过DCS系统,自动实现对生产制造过程的控制。 湘江关西是一家中日合资企业,主要生产汽车油漆,市场份额占整个中国市场的16%,是汽车OEM涂料市场的领跑者。 “与一些大型企业相比,湘江关西的信息化投资并不很大,但我们的原则是高效和实用。”湘江关西副总经理谢建新表示。 库存难题 湘江关西的很多原材料需要进口,进口周期较长,对库存要求很大。就湘江关西而言,通过信息化减少仓储,放大空间,拥有更大生产可能和仓储可能,是最重要的事。此外,由于湘江关西对生产计划安排很严格,通过信息化有效地解决了湘江关西配送材料的问题,使服务模式得到了延伸,进一步优化库存。 “在湘江关西做ERP的过程中,遇到过很多困惑,最严重的是信息传递不畅,出现严重的信息孤岛。例如员工信息的分享、信息传递过程中的滞后问题、信息传递过程中的失真,几个部门之间互相推脱、为小事扯皮。”谢建新如是说。 一方面,在销售和研发上,由于机器条件经常变化,研究配套工作应得到技术的支撑没有到位,研发出来的产品并不能满足需求。 另一方面,由于用户计划变更频繁,导致不能及时准确编制计划。客户给予的开发时间极短,都是按天计算,甚至有时要按小时来计算。而计划主要由人工进行编制,产品品种多,需要时间长,出错也多; 人工无法进行配方的分解,只能粗略估计材料消耗,导致因缺少物料而影响生产; 人工进行配方的分解,需要大量的时间,导致无法及时安排生产计划。按照一个月来算,月初只能报出50%的计划,中间不断增加。 第三,缺少物料库存的即时信息。库存信息的一部分是随时在变的动态信息,人员不能掌握仓库的库存和生产现场的物料动态即时信息; 生产用物料不能及时准确地配送到现场,或者现场缺少物料; 采购不能准确地编制采购计划有效地控制库存,导致库存的积压; 库存的材料不配套,导致生产不能正常进行; 无法实现对产品和材料的批号管理,不能实施材料的保质期管理; 生产计划下达后,生产过程中才能发现缺少某种物料。 这些问题都需要花费大量的时间处理,因而无法及时安排生产,交付滞后,以至影响客户和产品质量。此时,湘江关西经过经理层决策,决心开发ERP。开发ERP系统时,公司也曾经为是采用进口的先进软件还是量身定做系统而困扰。最后,湘江关西决定和长沙天工软科信息技术有限公司合作开发完全拥有自主知识产权的ERP系统。 优化库存管理 湘江关西的ERP系统,主要包括15个功能模块,包括生产计划、生产作业、销售管理、财务成本、产品研究、采购管理、人事劳资、设备管理、质量管理、库存管理、市场管理等,基本上涵盖了公司所有的业务流程。 如今,在设计配套的管理上,由湘江关西的设计部收集信息并由计算机系统确认后,研究部进行产品配发以及品质规格、原材料规格、工艺控制等方面的开发,再把配发信息集合,一经批准,整个信息可以马上下达到质量检验、制造、采购等部门,以保证信息的最新。这些信息的获取为计算机系统自动处理,只要打开检验规格自动产生检验报告,就可以得到最新的检验规格,最新的产品信息可以帮助设计部门来调整、修改、配套,不仅满足了产品的变化,也可以满足命令的需求。下达及时率达到100%,准确率100%。 同时,湘江关西可以根据现在的产品库存信息得出现在检验销售的计划,制造部门根据半成产品和物料清单可以自动产生半成品和成品,有计划地进行。采购部门则根据库存的信息,以及已经采购的和尚未采购的信息,制定采购计划,实施后,计算机可自动根据这些信息,编制生产、物料消耗、采购等计划,有效地缩减了湘江关西计划编制的时间。原本需要一个星期的计划时间,现在只需要一个上午。在机房编制过程中,计划编制可以进行机房的增补,也可以进行机房的分解,更可以确定机房下达以后的生产状态。 在半成品的生产作业计划中,物料平衡是有标志的,以确保准确地投入生产。计划编制过程中间,信息系统能够提供物料的许可信息和物料缺少信息,及时给予提示,告诉工作人员配发少了,重新调整配发。 计划系统实施以后,湘江关西每个生产中心,都能马上及时进行机房调整,满足客户随时提出的要求,更能根据物料平衡实现各个中心物料调配,每个中心之间及时进行物料调配,准确记录物料消耗。 而对于材料信息来说,计划编制有作业计划,这种作业计划下达以后,ERP系统可以通过计算自动生成需要的物料需求。物料需求生成需要结合现场物料的信息,包括现场存有的物料和现场可能有的物料,配送以后,实现了统一的数字生产,实现三层生产完全的自动化。 改善生产流程 自1995年成立以来,湘江关西以平均25%的发展速度稳定增长,2005年起增长速度达到50%。预计2008年销量可突破3万吨,销售额达9亿元。 湘江关西能取得这样的成绩,DCS功不可没。然而这在几年前,是不可能实现的。“过去,我们的生产过程主要由人工进行控制,质量波动很大。由于缺少必要保护设施,工作环境和安全性很差,不仅使工人劳动强度大、生产效率低,在生产过程中对环境的污染问题也很严重。”谢建新告诉记者。 2003年,湘江关西在建立新工场时,为了提高生产过程自动化程度、改善生产环境,决定采用DCS。然而,这一决定遭到了其母公司日本关西涂料株式会社的坚决反对,原因是日本关西曾因采用DCS失败造成了巨大损失。 在谢建新的坚持下,湘江关西投资183万元,采用了浙大中控的DCS控制系统,实现了生产过程中的树脂生产程序自动控制、涂料生产液体料配料的自动控制、储罐液位连锁控制、电泳底漆乳液连续化工序生产自动控制,使效率大幅提高。DCS与变频调速器结合,实现水泵自动调压、搅拌机转速自动调节,满足了生产要求。准确控制不仅使产品质量更加稳定,也降低了能源消耗,同时减少了有害物质的扩散,保护了环境,保护员工的身体健康,预防职业病的发生。尤其值得一提的是,湘江关西的DCS控制系统得到了日方合资公司关西涂料的高度评价,使日本关西未能实现的事情在湘江关西变成了现实。

点击数:2624

[ 打印当前页 ]

邵阳市造价信息

邵阳市造价信息 长沙建设造价

长沙建设造价 湘西建设工程造价信息

湘西建设工程造价信息 郴州建设工程造价

郴州建设工程造价 衡阳工程造价

衡阳工程造价 永州建设造价

永州建设造价 浏阳建设造价

浏阳建设造价 宁乡建设造价

宁乡建设造价 常德建设工程造价

常德建设工程造价 怀化工程造价

怀化工程造价 张家界工程造价信息

张家界工程造价信息 岳阳工程造价

岳阳工程造价 娄底工程造价

娄底工程造价 株洲建设工程造价信息

株洲建设工程造价信息 益阳建设造价

益阳建设造价 耒阳建设工程造价信息

耒阳建设工程造价信息 衡南建设工程造价信息

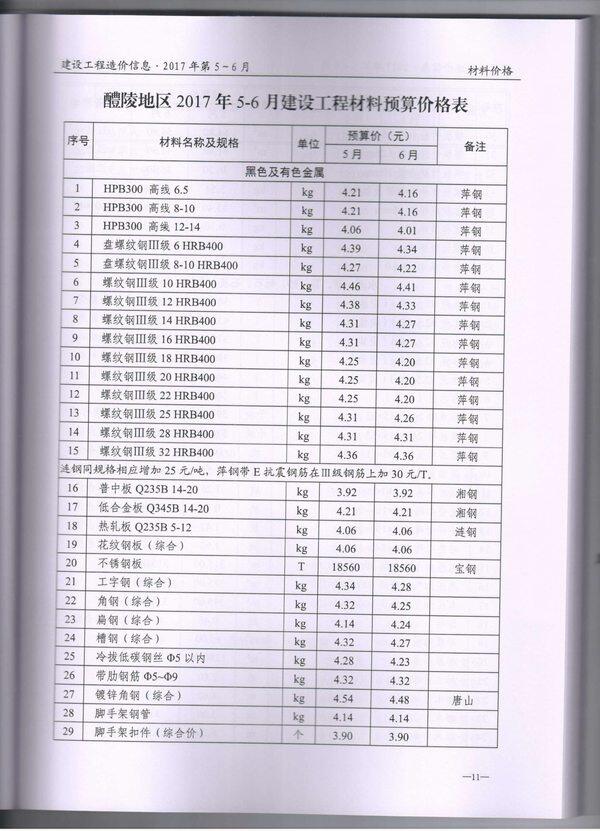

衡南建设工程造价信息 醴陵建设工程造价信息

醴陵建设工程造价信息